ข่าว

โซลินอยด์วาล์วป้องกันการกัดกร่อนป้องกันสนิมและความเสียหายทางเคมีได้อย่างไร

การทำความเข้าใจความเสี่ยงต่อการกัดกร่อนในการใช้งานโซลินอยด์วาล์ว

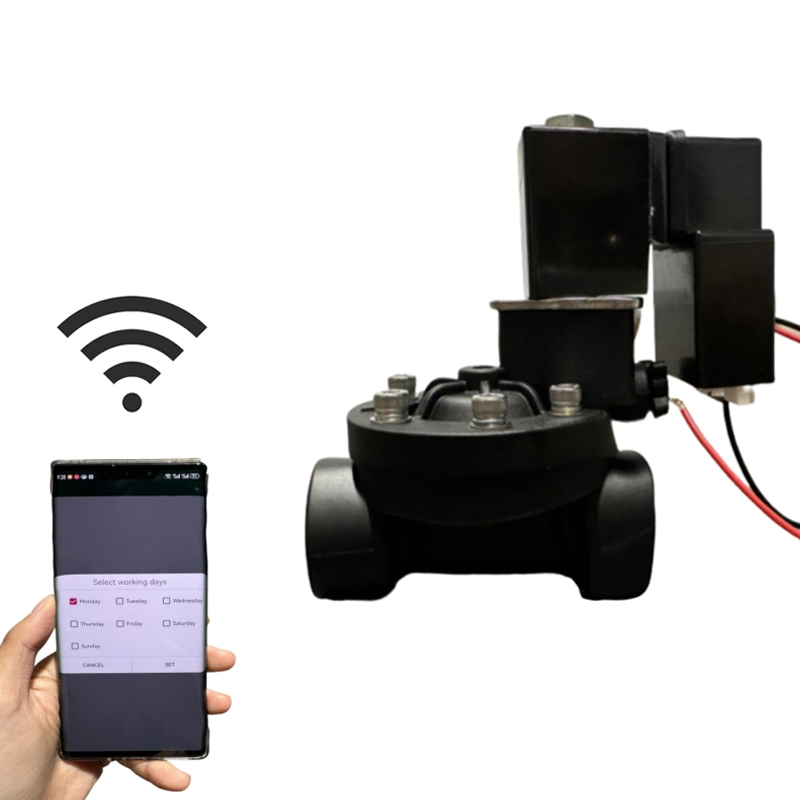

โซลินอยด์วาล์วป้องกันการกัดกร่อน ได้รับการออกแบบมาสำหรับสภาพแวดล้อมที่ความชื้น สารเคมีที่รุนแรง หรืออุณหภูมิที่ผันผวนอาจทำให้ส่วนประกอบวาล์วมาตรฐานเสื่อมสภาพได้อย่างรวดเร็ว การกัดกร่อนไม่ได้จำกัดอยู่เพียงสนิมที่มองเห็นได้ ซึ่งรวมถึงการเป็นรูพรุน การโจมตีทางเคมี การปรับขนาด และการเปราะของวัสดุที่ส่งผลต่อประสิทธิภาพการซีลและการตอบสนองทางแม่เหล็ก ในระบบควบคุมของไหลทางอุตสาหกรรม การกัดกร่อนแม้เพียงเล็กน้อยก็อาจทำให้เกิดการรั่วไหล เวลาตอบสนองช้า หรือความล้มเหลวของวาล์วโดยสิ้นเชิง การทำความเข้าใจความเสี่ยงต่อการกัดกร่อนที่เฉพาะเจาะจงในการใช้งานถือเป็นขั้นตอนแรกในการเลือกหรือออกแบบโซลินอยด์วาล์วป้องกันการกัดกร่อนที่มีประสิทธิภาพ

สภาพแวดล้อมที่มีความเสี่ยงสูงทั่วไป ได้แก่ สายการผลิตทางเคมี โรงบำบัดน้ำ โรงงานอาหารและเครื่องดื่ม สถานที่ติดตั้งในทะเล และอุปกรณ์กลางแจ้งที่สัมผัสกับความชื้นหรือสเปรย์เกลือ ในการตั้งค่าเหล่านี้ วาล์วอาจพบกับกรด ด่าง คลอไรด์ ตัวทำละลาย หรือสารออกซิไดซ์ โซลินอยด์วาล์วป้องกันการกัดกร่อนจัดการกับความเสี่ยงเหล่านี้ผ่านการผสมผสานระหว่างการเลือกวัสดุ การรักษาพื้นผิว การออกแบบโครงสร้าง และกลยุทธ์การปิดผนึก แทนที่จะอาศัยมาตรการป้องกันเดียว

วัสดุตัวเครื่องที่ทนต่อการกัดกร่อนและคุณประโยชน์ในทางปฏิบัติ

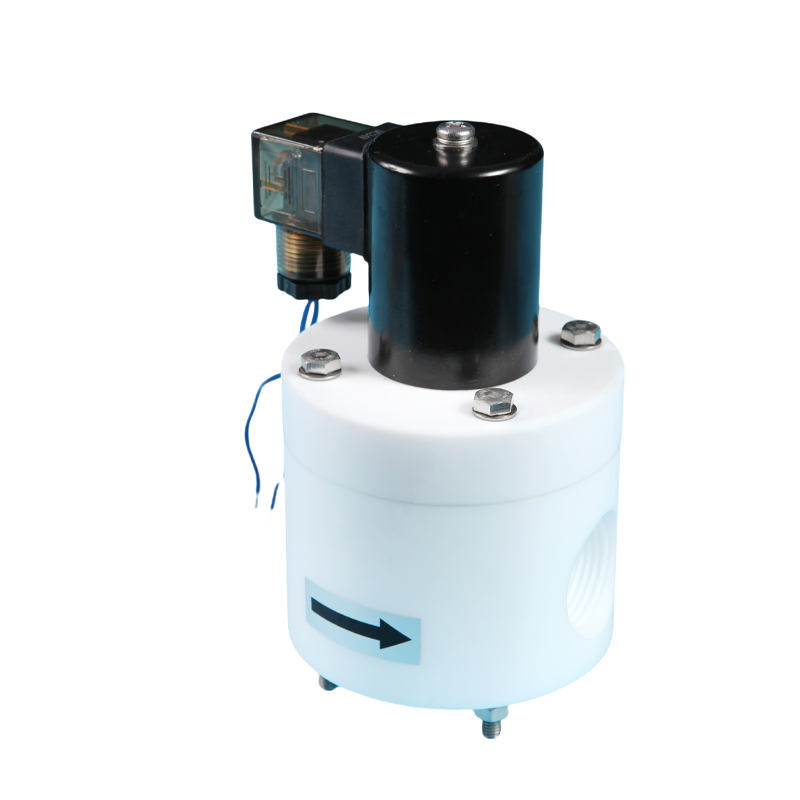

โซลินอยด์วาล์วป้องกันการกัดกร่อนที่ป้องกันสนิมและความเสียหายทางเคมีได้โดยตรงที่สุดวิธีหนึ่งคือการใช้วัสดุที่ทนทานต่อการกัดกร่อน ตัววาล์วสัมผัสกับตัวกลางในการทำงานและสภาพแวดล้อมโดยรอบอย่างต่อเนื่อง ทำให้การเลือกวัสดุมีความสำคัญ โลหะและโพลีเมอร์ถูกเลือกโดยพิจารณาจากความเสถียรทางเคมี ความแข็งแรงทางกล และความเข้ากันได้ในระยะยาวกับของไหลที่ถูกควบคุม

สแตนเลส โดยเฉพาะเกรดเช่น 304 และ 316 มีการใช้กันอย่างแพร่หลายเนื่องจากมีชั้นออกไซด์ที่อุดมด้วยโครเมียม ซึ่งต้านทานการเกิดออกซิเดชันและสารเคมีหลายชนิดตามธรรมชาติ สำหรับตัวกลางที่มีฤทธิ์กัดกร่อนสูง โลหะผสมที่มีปริมาณโมลิบดีนัมจะช่วยเพิ่มความต้านทานต่อการกัดกร่อนแบบรูพรุนและรอยแยก ในการใช้งานที่หลีกเลี่ยงการกัดกร่อนของโลหะหรือการลดน้ำหนักเป็นสิ่งสำคัญ พลาสติกวิศวกรรม เช่น ไฟเบอร์, PVDF หรือไนลอนเสริมจะถูกใช้เพื่อกำจัดสนิมโดยสิ้นเชิง

- ตัวเรือนสเตนเลสสตีลต้านทานการเกิดออกซิเดชัน ความชื้น และการสัมผัสสารเคมีในระดับปานกลาง

- ตัวทองเหลืองที่มีสูตรพิเศษให้ความต้านทานการกัดกร่อนและความสามารถในการแปรรูปที่สมดุล

- ตัววัสดุโพลีเมอร์ให้ความต้านทานต่อกรด ด่าง และเกลือได้ดีเยี่ยม โดยไม่เกิดสนิม

การรักษาพื้นผิวป้องกันและการเคลือบ

นอกเหนือจากวัสดุพื้นฐานแล้ว โซลินอยด์วาล์วป้องกันการกัดกร่อนมักจะต้องอาศัยการปรับสภาพพื้นผิวและการเคลือบเพื่อยืดอายุการใช้งาน การบำบัดเหล่านี้ก่อให้เกิดสิ่งกีดขวางทางกายภาพหรือทางเคมีระหว่างพื้นผิวโลหะและสารกัดกร่อน ต่างจากพื้นผิวที่ไม่ผ่านการบำบัด ส่วนประกอบที่เคลือบมีโอกาสน้อยที่จะเกิดรอยแตกขนาดเล็กหรือจุดการกัดกร่อนเฉพาะที่ซึ่งขยายตัวเมื่อเวลาผ่านไป

การบำบัดทั่วไป ได้แก่ การชุบนิเกิลแบบไม่ใช้ไฟฟ้า การเคลือบอีพ็อกซี และการอโนไดซ์สำหรับส่วนประกอบอะลูมิเนียม พื้นผิวเหล่านี้ช่วยเพิ่มความต้านทานต่อความชื้น สารเคมีกระเด็น และสารปนเปื้อนในอากาศ ที่สำคัญ การเคลือบคุณภาพสูงถูกเคลือบด้วยความหนาและการยึดเกาะที่ควบคุมได้ เพื่อหลีกเลี่ยงการหลุดล่อน ซึ่งอาจทำให้ระบบของเหลวปนเปื้อนหรือลดความน่าเชื่อถือของวาล์ว

การเคลือบช่วยลดการบำรุงรักษาระยะยาวได้อย่างไร

การเคลือบป้องกันที่ใช้อย่างดีจะช่วยลดความถี่ในการตรวจสอบ การทำความสะอาด และการเปลี่ยนใหม่ ในสภาพแวดล้อมที่มีการกัดกร่อน วาล์วที่ไม่มีการป้องกันอาจต้องหยุดทำงานบ่อยครั้งเพื่อการบำรุงรักษา การเคลือบป้องกันการกัดกร่อนช่วยชะลอการเสื่อมสภาพของวัสดุ ช่วยให้โรงงานสามารถทำงานได้นานขึ้นระหว่างช่วงการบำรุงรักษา และลดต้นทุนการดำเนินงานโดยรวมโดยไม่กระทบต่อประสิทธิภาพการทำงาน

วัสดุปิดผนึกที่ปิดกั้นการซึมผ่านของสารเคมี

ซีลมักเป็นส่วนประกอบที่เปราะบางที่สุดในโซลินอยด์วาล์วเมื่อสัมผัสกับสารเคมี โซลินอยด์วาล์วป้องกันการกัดกร่อนใช้วัสดุซีลที่รักษาความยืดหยุ่นและความเสถียรทางเคมี แม้ว่าจะสัมผัสกับตัวกลางที่มีฤทธิ์กัดกร่อนเป็นเวลานาน ซีลที่มีประสิทธิภาพป้องกันไม่ให้ของเหลวและไอระเหยเข้าถึงชิ้นส่วนโลหะภายใน ปกป้องทั้งตัววาล์วและชุดโซลินอยด์

อีลาสโตเมอร์ เช่น อีพีดีเอ็ม, เอฟเคเอ็ม (Viton) และ PTFE ได้รับการคัดเลือกตามช่วงอุณหภูมิและความเข้ากันได้ทางเคมี ตัวอย่างเช่น EPDM ทำงานได้ดีกับน้ำ ไอน้ำ และสารเคมีอ่อน ในขณะที่ FKM ต้านทานน้ำมัน เชื้อเพลิง และตัวทำละลายหลายชนิด ซีล PTFE มีความทนทานต่อสารเคมีเกือบสากล ทำให้เหมาะสำหรับการใช้งานที่มีฤทธิ์กัดกร่อนสูง

| วัสดุซีล | สื่อทั่วไป | บทบาทการป้องกันการกัดกร่อน |

| EPDM | น้ำ ไอน้ำ สารเคมีอ่อนๆ | ป้องกันการกัดกร่อนที่เกิดจากความชื้น |

| FKM | น้ำมัน เชื้อเพลิง ตัวทำละลาย | ป้องกันการโจมตีทางเคมีบนชิ้นส่วนโลหะ |

| PTFE | กรดและด่างแก่ | มีสิ่งกีดขวางทางเคมีเฉื่อย |

การแยกโซลินอยด์คอยล์จากสภาพแวดล้อมที่มีฤทธิ์กัดกร่อน

ขดลวดโซลินอยด์เป็นสิ่งจำเป็นสำหรับการสั่งงานวาล์ว แต่มีความไวสูงต่อการกัดกร่อนและความชื้น โซลินอยด์วาล์วป้องกันการกัดกร่อนได้รับการออกแบบมาเพื่อแยกคอยล์ออกจากการสัมผัสโดยตรงกับของเหลวและบรรยากาศที่มีฤทธิ์กัดกร่อน การแยกส่วนนี้ทำได้โดยการห่อหุ้ม ตัวเรือนแบบปิดผนึก และตัวยึดที่ทนต่อการกัดกร่อน

โดยทั่วไปคอยล์แบบห่อหุ้มจะถูกขึ้นรูปด้วยอีพอกซีหรือเรซิน เพื่อสร้างเกราะป้องกันความชื้นที่ช่วยปกป้องขดลวดภายในจากการเกิดออกซิเดชัน ในสภาพแวดล้อมกลางแจ้งหรือบริเวณที่มีการชะล้าง ตู้ที่ปิดสนิทซึ่งมีระดับการป้องกันน้ำเข้าที่เหมาะสมจะป้องกันไม่ให้น้ำ ฝุ่น และไอสารเคมีเข้าถึงส่วนประกอบทางไฟฟ้า วิธีการออกแบบนี้ช่วยให้มั่นใจได้ถึงแรงแม่เหล็กที่สม่ำเสมอและการทำงานของวาล์วที่เชื่อถือได้เมื่อเวลาผ่านไป

การออกแบบเส้นทางการไหลภายในเพื่อลดจุดการกัดกร่อน

การกัดกร่อนมักเริ่มต้นในบริเวณนิ่ง มุมแหลมคม หรือรอยแยกที่ของเหลวสะสมอยู่ โซลินอยด์วาล์วป้องกันการกัดกร่อนมีเส้นทางการไหลภายในที่ราบรื่นเพื่อลดความเสี่ยงเหล่านี้ ด้วยการลดจุดบอดและส่งเสริมการไหลที่สม่ำเสมอ วาล์วจึงลดโอกาสที่ความเข้มข้นของสารเคมีเฉพาะจุดและการก่อตัวของคราบสะสม

การตัดเฉือนที่แม่นยำและรูปทรงที่พิถีพิถันทำให้มั่นใจได้ว่าสื่อที่มีฤทธิ์กัดกร่อนจะไม่สัมผัสกับพื้นผิวภายในนานเกินความจำเป็น ข้อพิจารณาในการออกแบบนี้มีความสำคัญอย่างยิ่งในการใช้งานที่เกี่ยวข้องกับของเหลวที่มีฤทธิ์กัดกร่อนซึ่งอาจตกผลึกหรือทำปฏิกิริยาเมื่อหยุดนิ่งและเร่งการย่อยสลายของวัสดุ

การทดสอบความเข้ากันได้และการเลือกเฉพาะแอปพลิเคชัน

การป้องกันสนิมและความเสียหายจากสารเคมีไม่ได้เป็นเพียงเรื่องของการใช้วัสดุระดับพรีเมียมเท่านั้น นอกจากนี้ยังขึ้นอยู่กับการจับคู่วาล์วกับการใช้งานเฉพาะด้วย โดยทั่วไปแล้ว โซลินอยด์วาล์วป้องกันการกัดกร่อนจะได้รับการตรวจสอบผ่านการทดสอบความเข้ากันได้ รวมถึงการสัมผัสกับสารเคมีเป้าหมาย วงจรแรงดัน และการแปรผันของอุณหภูมิ การทดสอบเหล่านี้ช่วยยืนยันว่าวัสดุและการเคลือบทำงานได้ตามที่คาดหวังภายใต้สภาวะการใช้งานจริง

จากมุมมองในทางปฏิบัติ ผู้ใช้ควรประเมินองค์ประกอบของของเหลว อุณหภูมิในการทำงาน ช่วงความดัน และการสัมผัสต่อสิ่งแวดล้อมก่อนที่จะเลือกวาล์ว การปรึกษาแผนภูมิความเข้ากันได้และข้อมูลวัสดุจะช่วยลดความเสี่ยงของการกัดกร่อนที่ไม่คาดคิด และยืดอายุการใช้งานของวาล์ว

การออกแบบที่ป้องกันการกัดกร่อนช่วยเพิ่มความน่าเชื่อถือของระบบได้อย่างไร

ด้วยการป้องกันสนิมและความเสียหายทางเคมี โซลินอยด์วาล์วป้องกันการกัดกร่อนมีส่วนโดยตรงต่อความน่าเชื่อถือของระบบ การกัดกร่อนที่ลดลงหมายถึงการรั่วไหลน้อยลง เวลาตอบสนองที่เสถียร และพฤติกรรมการปิดระบบที่คาดการณ์ได้ ในระบบอัตโนมัติ ความน่าเชื่อถือนี้แปลไปสู่การควบคุมกระบวนการที่ดีขึ้น และลดความเสี่ยงของการหยุดทำงานโดยไม่ได้วางแผน

แทนที่จะเน้นไปที่การกล่าวอ้างประสิทธิภาพขั้นสูงสุด การออกแบบที่ป้องกันการกัดกร่อนที่มีประสิทธิภาพจะเน้นที่ความทนทานและความสม่ำเสมอ วาล์วที่ทนทานต่อความเครียดจากสิ่งแวดล้อมและสารเคมีจะรักษาคุณลักษณะการทำงานไว้ตลอดระยะเวลาการใช้งานที่ยาวนาน รองรับการทำงานที่ปลอดภัยและมีประสิทธิภาพในการใช้งานในอุตสาหกรรมและเชิงพาณิชย์ที่หลากหลาย

ประเด็นที่เป็นประโยชน์สำหรับการป้องกันการกัดกร่อนในระยะยาว

โซลินอยด์วาล์วป้องกันการกัดกร่อนป้องกันสนิมและความเสียหายทางเคมีผ่านการผสมผสานระหว่างวัสดุที่ทนทาน การเคลือบป้องกัน การปิดผนึกที่แข็งแกร่ง และการออกแบบโครงสร้างที่คำนึงถึง แต่ละองค์ประกอบมีบทบาทเฉพาะในการจำกัดการสัมผัสสารกัดกร่อนและชะลอการย่อยสลาย เมื่อเลือกและใช้อย่างถูกต้อง วาล์วเหล่านี้จะนำเสนอวิธีแก้ปัญหาในระยะยาวสำหรับการควบคุมของไหลในสภาพแวดล้อมที่ท้าทาย

สำหรับผู้ใช้ แนวทางที่มีประสิทธิภาพสูงสุดคือการกำหนดเงื่อนไขการปฏิบัติงานอย่างชัดเจนและจัดลำดับความสำคัญของความเข้ากันได้ของวัสดุมากกว่าการประหยัดต้นทุนในระยะสั้น การทำเช่นนี้ช่วยให้แน่ใจว่าโซลินอยด์วาล์วป้องกันการกัดกร่อนให้ประสิทธิภาพที่มั่นคง ลดความต้องการในการบำรุงรักษา และอายุการใช้งานที่เชื่อถือได้ในสภาวะโลกแห่งความเป็นจริง